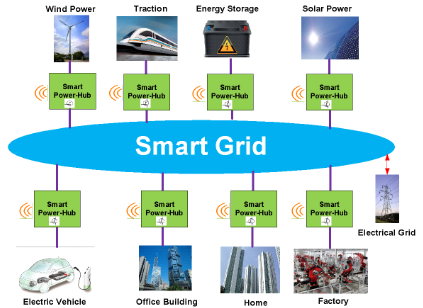

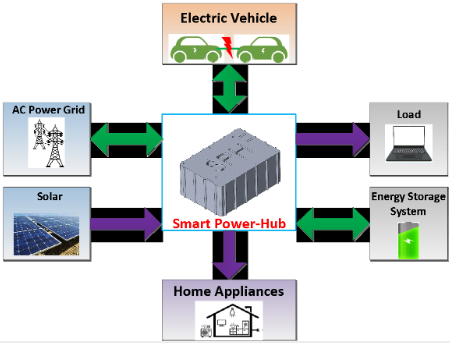

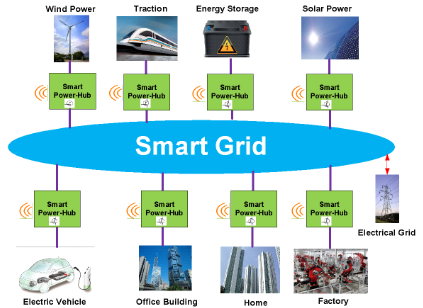

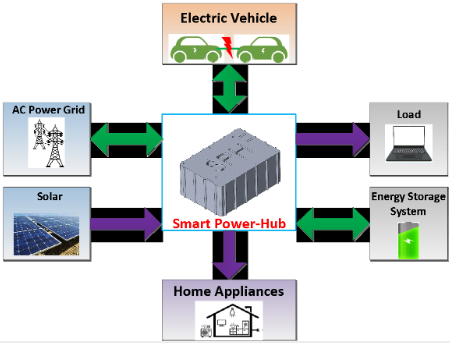

智能能源路由器是一种针对智能能源互联网的新型解决方案,其能够将电网和新能源电动汽车,光伏与风能等新能源,储能系统,家居等实现能源系统的互联互通。利用智能能源路由器可以将各种能源与负载实现高度整合并有效利用资源。进而为实现绿色高效的智慧城市作贡献。

智能能源路由器解决方案可以广泛的应用于双向V2X电动汽车充电,储能以及光伏等系统中。

智能能源路由器是一种针对智能能源互联网的新型解决方案,其能够将电网和新能源电动汽车,光伏与风能等新能源,储能系统,家居等实现能源系统的互联互通。利用智能能源路由器可以将各种能源与负载实现高度整合并有效利用资源。进而为实现绿色高效的智慧城市作贡献。

智能能源路由器解决方案可以广泛的应用于双向V2X电动汽车充电,储能以及光伏等系统中。

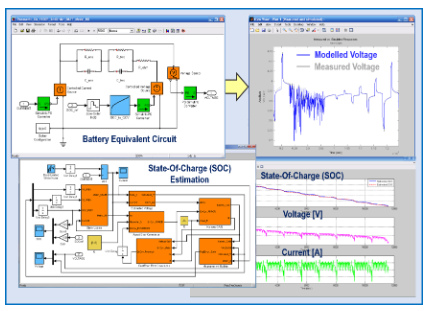

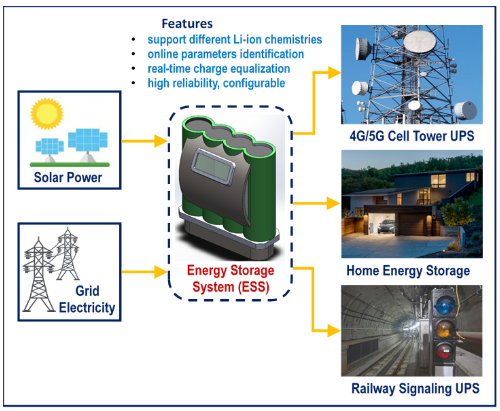

智能储能系统能够配合及使用不同种类的锂离子电池,从而提供可靠的电源。为了推动可持续性及保护环境,所需的储能模块是可以从退役的EV电池包中获取的。虽然这些老化的EV电池组不适合汽车应用,但相关的储能能力应至少还保持其初始值的70%。由于上述这种特性,它们确实适用于固定式储能装置。为确保安全运行,该智能储能装置必须:

上述技术措施无疑将(i)减少因重复充电/放电而导致的不同电池模块之间的储能容量差异; (ii)延长整体使用寿命; (iii)确保储能应用的安全运行。

特点

应用

I. 先进水系储能模块

先进储能技术旨在推动环保及安全电力能源应用以满足建构智慧城市的需求。应科院研发之先进水系储能模块,在不含铅及其它有害物质的条件下,是一项能够提供高能量密度又兼具环保性质之绿色能源科技。它采用拥有非易燃特性的水系电解液成份的储能模块,其内部固有安全属性及潜在的低成本性,在预防常规储能系统危害方面受到极大关注。我们目前研发的水系储能模块已达到与常规储能相当之能量密度水平,具备取代传统阀控式铅酸电池(VRLA)之潜能。由于水系电解液不易燃烧,因此产生以下优势,其一是就算人体接触到也不会产生危害,其二是即使过热失效也不存在自燃及爆炸风险,不像锂电池由于存在易燃易爆安全隐患会在运输过程中受到诸多限制。

应用

环保储能系统研发旨在开发兼具高性能及安全度的储能系统以替代传统市场。应科院先进储能模块可应用于环保及安全性要求高的领域。

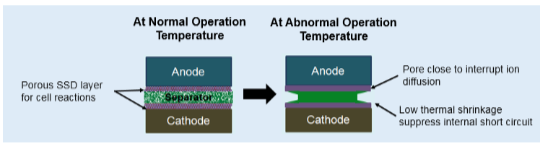

II. 加强安全功能之锂电储能模块

众所周知,锂电储能系统在过热时存在潜在的火灾危害及爆炸风险。严重时会产生危险事故,损坏财产,甚至造成人员伤亡。应科院研发的安全性能提升锂电模块,重点设计了极具创造力的内置式自关闭涂层(SSL),可在过热刚出现时迅速触发及关闭SSL涂层孔隙,能有效地阻断离子扩散及电流通路,直接防止短路发生。这设计大大降低热失控风险,从而有效地保护环境,财产及人命安全。

应用

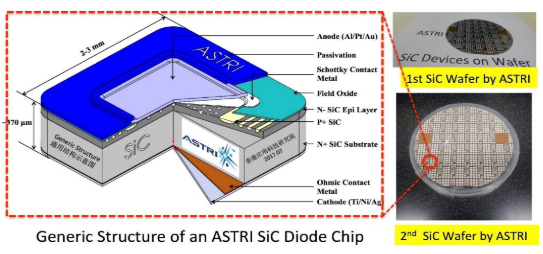

应科院专注于宽带隙半导体技术和新一代功率器件研究。碳化硅(SiC)器件是我们的研究重点。我们提供特制解决方案,包括器件设计(尤其是肖特基二极管和MOSFET)、工艺整合、晶圆制造和测试。

碳化硅器件将会取代传统的硅功率器件。凭着碳化硅本身的低开关损耗、低电阻和卓越的高温稳定性, 碳化硅基系统可实现低功耗、高功率密度和提升工作温度极限。

应科院已建立了多项专利技术, 旨在进一步改善碳化硅器件的性能和生产成本, 我们正积极把应科院技术推广至业界, 推动香港创新科技产业。

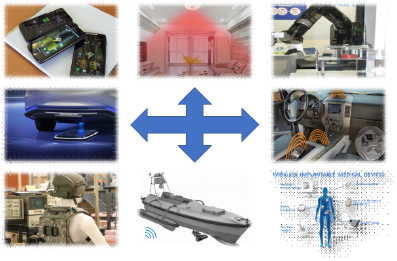

应用

无线电能传输是不通过导线或导体,直接由供电设备将电能(电力)传送至用电装置, 用于对电池充电,或同时供其本身运作之用。无线传电通常可利用电磁场耦合效应运作,包括感应耦合(Inductive Coupling)和共振耦合(Resonant Coupling)。 广义而言,所有无线电波的传播都是一种能量传输,区别在无线传电的“效率”和“功率”较高。

应科院研发的中等距离无线电能传输方案是基于磁场耦合共振理论。此中等距离无线充电系统的设计可实现发射功率大于33瓦及充电距离远至15厘米,并支持多个接收器同时工作,成为支持用于不同类型产品的无线充电技术平台。

特点

应用

硅基半导体技术在上个世纪点燃了电子行业的星星之火,促成了英特尔,IBM和其他世界半导体巨头在“硅谷”的诞生。如今,全球40%的能源消耗与电力的使用相关,而电力主要由功率半导体设备消耗,因而促使电力电子成为现代电子工业的基础。然而,传统的硅基功率器件难以满足当今应用端对高效率、高密度和高可靠性的需求,以应对恶劣的环境和轻量化及小型化的趋势。随着材料及工艺的成熟,以氮化镓和碳化硅为代表的第三代半导体器件取得了突破性的进展,被数据中心、5G通讯、电动汽车、机器人、智慧能源、智能电网,智能交通,智能移动,智能制造等智能城市相关行业广泛接受为下一代的能源解决方案,以支持国家及地方政府的节能环保措施,而与其相关的所有技术可归类为先进电力电子技术。

根据Global Market Insights发布的市场调研数据,预计到2024年全球电力电子市场份额将超过450亿美元,而亚太地区(APAC),特别是因其不断创新和制造活动而成为全球制造业中心的中国,预计将占据最大份额。此外,第三代半导体器件及其相关封装和应用的发展已定位为中国“十三五”和“十四五”规划的主要方向之一,并有望在实施“中国制造2025”和“一带一路”的国家战略中发挥主导作用。应科院的电子元件技术部与中国第三代半导体产业联盟(CASA)已合作3年以上,并被联盟指定为连接内地和海外的副理事长单位。

专注于将第三代半导体器件应用于先进电力电子技术中,应科院在过去的5年里成功构建了一系列的技术平台,其中包括:

1. 三维高功率电子模块封装技术平台

基于三维无引线封装技术和大规模塑封成型技术,应科院于2015年成功展示了一种新型的三维全塑封无引线封装形式。该模块封装具有双面散热界面及超低的电寄生参数,可以有效解决现有模块的可靠性及散热性能的瓶颈。该模块技术受到6项美国及中国专利的保护,是将第三代半导体器件应用于电动汽车中的理想封装平台。

2. 集成功率模块技术平台

通过采用器件、基板和模块三个等级的系统级封装技术,应科院已成功开发出为下一代网络和电信设备提供更高功率密度、电性及散热性能的集成功率模块。所有开发的平台技术,包括设计、建模仿真、工艺配方和测试等,都已成功地转移到工业伙伴手中,并在客户的产线上实现量产。该项技术受到5项中国专利的保护。

3. 基于氮化镓的高密度电能转换技术平台

该技术平台旨在通过开发“垂直驱动氮化镓”封装技术来实现一种新型的模块化功率开关封装,以解决栅极高速和高效率的驱动及氮化镓器件互连的长期可靠性挑战,为数据中心、电信设备、机器人、军事和航空航天工业中广泛采用的下一代直流-直流功率转换模块提供解决方案。该产品的部分技术参数已被收录于第三代半导体产业联盟于2018年发布的第三代半导体电力电子技术路线图中,且已开发的技术受到10项美国及中国专利的保护。

4. 三维系统级封装中试线

作为开发上述各项平台技术的基础,应科院与香港科技园公司于2014年共同建成了三维系统级功率半导体封装中试线。该中试线包含24套主要封装设备,目的是支持各项新产品及封装形式的工艺研发及技术转移,并为当地企业提供小批量生产服务。