無線電能傳輸是不通過導線或導體,直接由供電設備將電能(電力)傳送至用電裝置, 用於對電池充電,或同時供其本身運作之用。 無線傳電通常可利用電磁場耦合效應運作,包括感應耦合(Inductive Coupling)和共振耦合(Resonant Coupling)。 廣義而言,所有無線電波的傳播都是一種能量傳輸,區別在無線傳電的「效率」和「功率」較高。

應科院研發的中等距離無線電能傳輸方案是基於磁場耦合共振理論。此中等距離無線充電系統的設計可實現發射功率大於33瓦及充電距離遠至15釐米,并支援多個接收器同時工作,成為支援用於不同類型產品的無線充電技術平台。

特點

- 覆蓋中等距離(高達線圈直徑的7~8倍)

- 靈活對準位置

- 支援多款設備同時充電

- 安全性高、無電磁輻射及低電磁感應發熱

應用

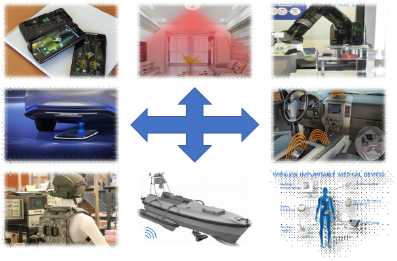

- 消費類電子應用、智慧家居、感應器及致動器等;

- 其他應用,例如機器人、電動汽車、軍工、無人船及無人水下裝置、植入式醫療裝置等。

應科院的無線充電系統展示套件

應科院的無線充電系統展示套件

無線充電技術的典型應用

無線充電技術的典型應用

矽基半導體技術在上個世紀點燃了電子行業的星星之火,促成了英特爾,IBM和其他世界半導體巨頭在「矽谷」的誕生。 如今,全球40%的能源消耗與電力的使用相關,而電力主要由功率半導體設備消耗,因而促使電力電子成為現代電子工業的基礎。 然而,傳統的矽基功率器件難以滿足當今應用端對高效率、高密度和高可靠性的需求,以應對惡劣的環境和輕量化及小型化的趨勢。 隨著材料及工藝的成熟,以氮化鎵和碳化矽為代表的第三代半導體器件取得了突破性的進展,被資料中心、5G通訊、電動汽車、機器人、智慧能源、智慧電網,智慧交通,智慧移動,智慧製造等智慧城市相關行業廣泛接受為下一代的能源解決方案,以支援國家及地方政府的節能環保措施,而與其相關的所有技術可歸類為先進電力電子技術。

根據Global Market Insights發佈的市場調研資料,預計到2024年全球電力電子市場份額將超過450億美元,而亞太地區(APAC),特別是因其不斷創新和製造活動而成為全球製造業中心的中國,預計將佔據最大份額。 此外,第三代半導體器件及其相關封裝和應用的發展已定位為中國「十三五」和「十四五」規劃的主要方向之一,並有望在實施「中國製造2025」和「一帶一路」的國家戰略中發揮主導作用。 應科院的電子元件技術部與中國第三代半導體產業聯盟(CASA)已合作3年以上,並被聯盟指定為連接內地和海外的副理事長單位。

專注于將第三代半導體器件應用於先進電力電子技術中,應科院在過去的5年裡成功構建了一系列的技術平台,其中包括:

1. 三維高功率電子模塊封裝技術平台

基於三維無引線封裝技術和大規模塑封成型技術,應科院于2015年成功展示了一種新型的三維全塑封無引線封裝形式。 該模塊封裝具有雙面散熱介面及超低的電寄生參數,可以有效解決現有模塊的可靠性及散熱性能的瓶頸。 該模塊技術受到6項美國及中國專利的保護,是將第三代半導體器件應用於電動汽車中的理想封裝平台。

2. 集成功率模塊技術平台

通過採用器件、基板和模塊三個等級的系統級封裝技術,應科院已成功開發出为下一代網路和電信設備提供更高功率密度、電性及散熱性能的集成功率模塊。 所有開發的平台技術,包括設計、建模模擬、工藝配方和測試等,都已成功地轉移到工業夥伴手中,並在客戶的產線上實現量產。 該項技術受到5項中國專利的保護。

3. 基於氮化鎵的高密度電能轉換技術平台

該技術平台旨在通過開發「垂直驅動氮化鎵」封裝技術來實現一種新型的模塊化功率開關封裝,以解決柵極高速和高效率的驅動及氮化鎵器件互連的長期可靠性挑戰,為資料中心、電信設備、機器人、軍事和航空航太工業中廣泛採用的下一代直流-直流功率轉換模塊提供解決方案。 該產品的部分技術參數已被收錄于第三代半導體產業聯盟于2018年發佈的第三代半導體電力電子技術路線圖中,且已開發的技術受到10項美國及中國專利的保護。

4. 三維繫統級封裝中試線

作為開發上述各項平台技術的基礎,應科院與香港科技園公司于2014年共同建成了三維繫統級功率半導體封裝中試線。 該中試線包含24套主要封裝設備,目的是支援各項新產品及封裝形式的工藝研發及技術轉移,並為當地企業提供小批量生產服務。

應科院的先進電力電子產品與方案

應科院的先進電力電子產品與方案

應科院的系統級封裝中試線

應科院的系統級封裝中試線

應用於下一代高密度互連基板的微孔電鍍添加劑

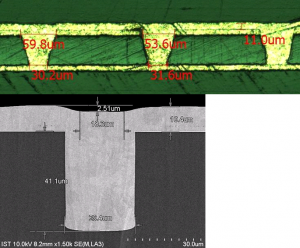

高密度互連基板中的微孔在系統集成中有著很多優勢,例如性能改進和產品微型化。在銅電沉積製造高密度基板中的微孔時, 電鍍添加劑的使用最為重要。現時只有少數電子材料公司能提供先進新型的添加劑並且獲利率極高。隨著現今先進電子產品微型化和多功能化的趨勢,對下一代微孔(<75微米)製造提出了更高的電鍍技術要求,包括更薄的表面沉積層和更小的凹坑,因此市場上極需要新型電鍍添加劑。

基於機理性電鍍仿真軟件的研發,應科院開發了一套快速篩選電鍍添加劑的方法,用來縮短材料開發時間和減少開發成本。通過此方法,應科院成功研發了一系列具有精密分子分佈的新型電鍍抑製劑,以及具有更小質荷比及均衡功能組的新型電鍍整平劑,電鍍表現更勝於現有的商用添加劑,以滿足下一代微孔製造的更高要求。

特點

- 微孔中凹坑深度不大於5微米; 銅厚度薄至10微米

- 高T / P性能的通孔填充

- 優良的附著力、均勻性和可靠性

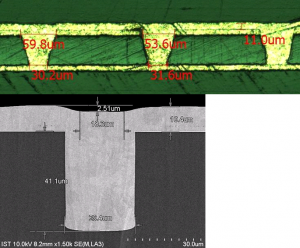

採用應科院開發的添加劑對於50及30微米微孔的填充表現

採用應科院開發的添加劑對於50及30微米微孔的填充表現

應用

- 應用於先進電子設備的高密度、多層、超薄互連基板(例如智能電話、穿戴式電子產品等)

- 應用於高I/O和高速芯片的微間距IC基板(包括微處理器、存儲芯片等)

應科院開發可應用於高密度基板之添加劑

應科院開發可應用於高密度基板之添加劑

應用於下一代高密度互連基板的蝕刻添加劑

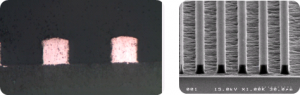

近年來,高密度互連基板日益精細的線寬、圖形要求,使得半加成法(SAP)和改良式半加成法(MSAP) 取代傳統的減成法成為主流電路製造技術。然而,SAP和MSAP技術仍面對很大的挑戰及有很大的提升空間。其中兩個挑戰性的步驟便是MSAP技術中在完成電路及移除銅籽晶層時採用的差分蝕刻工藝。

應科院研發了一種解決上述問題的創新方法,即利用新型蝕刻添加劑來克服精細電路中,蝕刻狹窄及高縱橫比溝道時的嚴重底切(undercut)問題。新型的護岸劑(banking agent)可提高溝道側壁高的蝕刻速率。加速劑亦將被加入在溝道蝕刻中用以加快蝕刻速度,以及與護岸劑一起發揮作用減小底切現象。另外,應科院的最新微通孔及微盲孔的電沉積配方可迎合市場上多個電沉積方案的需求,連同蝕刻添加劑的研製及相關工藝可廣泛應用於高密度互連相關應用。

特點

• 可用於精細電路蝕刻包含雙氧水及硫酸制的閃存蝕刻劑

• 適用於SAP / MSAP工藝

• 線位/虛位可以達到15微米/15微米

• 高蝕刻因子,沒有底切問題

• 短蝕刻時間,高蝕刻速率

• 良好的表面形狀和均勻性

應用

• 應用於先進電子設備的高密度、多層、超薄互連基板(智能電話、穿戴式電子產品等)

• 應用於高I/O和高速芯片的微間距IC基板(微處理器、存儲芯片等)

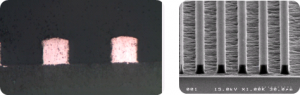

通過使用應科院的護岸劑後的蝕刻結果

通過使用應科院的護岸劑後的蝕刻結果

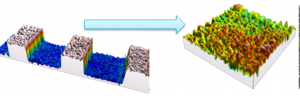

良好的均勻性和表面粗糙度

良好的均勻性和表面粗糙度

先進的鋰離子電池(LIB)技術

為了滿足新型高耗能電子產品應用的需求,現有鋰離子電池(LIB)技術的發展必須解決多重技術挑戰,其中包括提升電池能量及安全性、降低體積和重量等。這些需求使新型電池材料的研發成為必要。

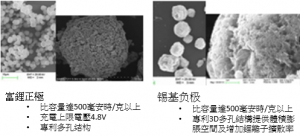

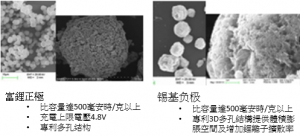

高容量活性材料

應科院專注於下一代鋰電池用錫基高容量陽極材料及富鋰陰極材料之研究,有望將成為提升未來鋰電池電容量的重要成分。該材料兼具高能量密度、良好性價比及低環境污染等商業化電池應用的重要特性。

特點

- 富鋰鎳錳正極活性材料

- 錫基負極活性材料

- 兼容電池規格要求

- 能提高能量密度且降低活性材料成本

應用

- 流行電子產品

- 穿戴式電子產品

- 先進電子產品

- 便攜電風扇、遙控飛機、相機

鋰離子電池技術應用

鋰離子電池技術應用

鋰離子電池材料製造

鋰離子電池材料製造

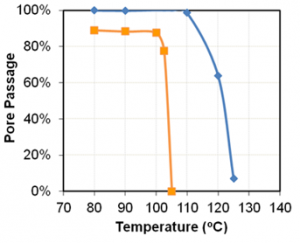

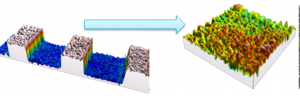

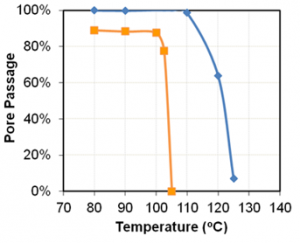

鋰離子電池內的自動封閉層

電池安全是一項受到社會大眾相當關注的問題。隨著鋰電池的廣泛應用,鋰離子電池的使用安全性備受重視。應科院主力研究在鋰離子電池內設置自動封閉層,一旦感應到電池內部溫度升高到超出安全範圍時,其孔隙將即時封閉阻斷電池反應,亦即透過抑制電池內連鎖反應以免產生爆炸危險。

特點

- 在隔膜和極片之間提供良好的粘結性

- 自動封閉層來控制電池過熱

應用

- 輕型電動汽車

- 無人機/機械人

- 家庭電器

- 手機/電腦等消費類電子

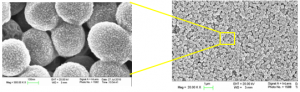

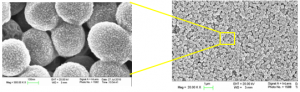

多孔塗層

多孔塗層

低的自閉孔溫度

低的自閉孔溫度